伫立东海之滨,东风浩荡,时代潮涌。自梅东公司行政楼九楼平台眺望,目之所及,岸线延绵望不到尽头,集装箱巨轮一字排开,耳畔汽笛声阵阵,码头一线50台桥吊气冲霄汉、堆场内175台龙门吊气势昂扬、集卡驮着集装箱来回穿梭……现场,力量感与科技感交织。

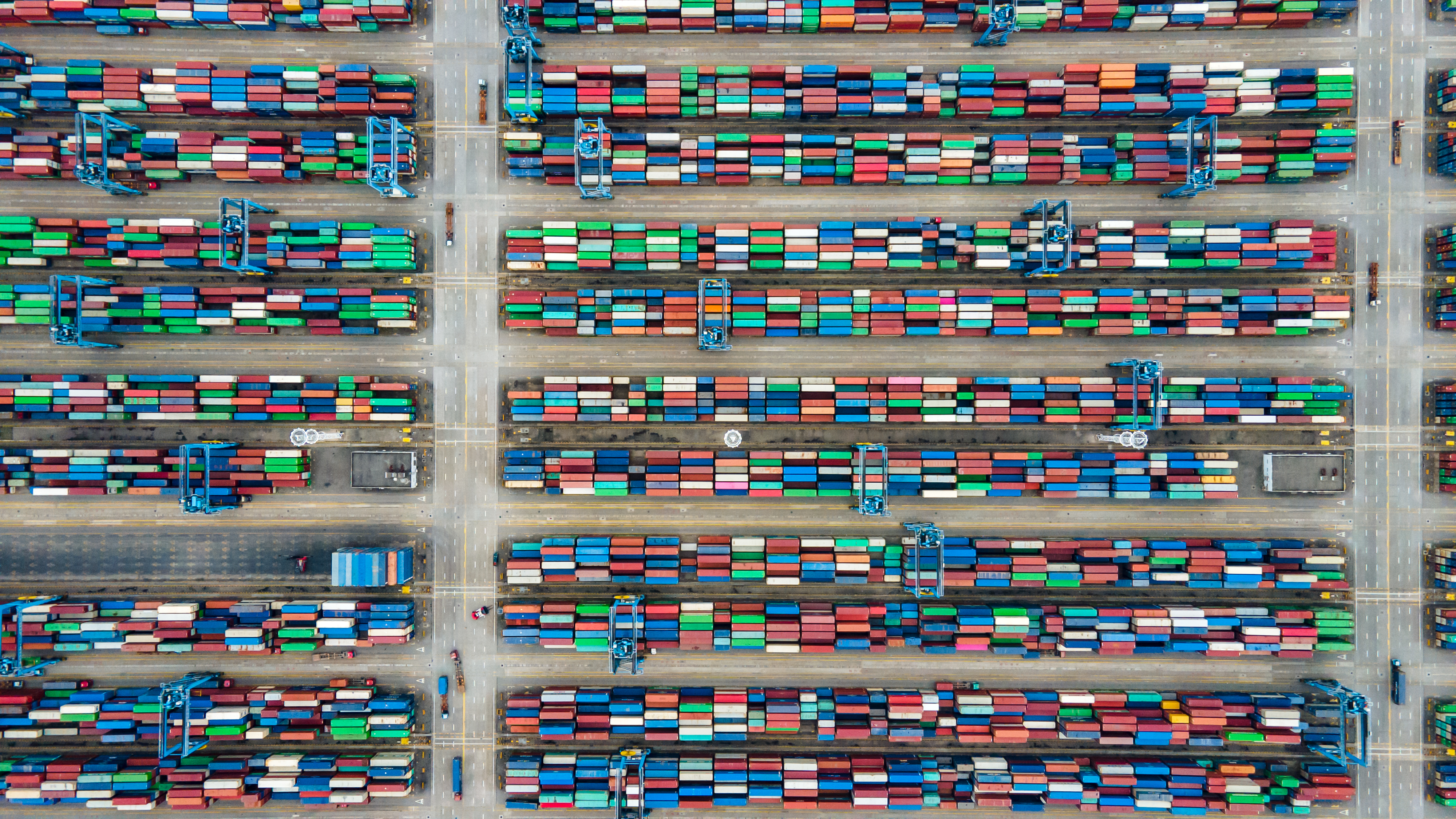

图为梅山港区全景

这里,是宁波舟山港所属岸线最长单体集装箱码头——梅山港区集装箱码头,也是浙江省海港集团、宁波舟山港集团首家“四星级智慧码头”。其体量之大,设备之多,是梅山港区建设世界一流“千万箱级”智慧码头的坚固基石。而“智慧”二字,则是其高质量发展进程中最重要的关键词。

作为集团“2+1”智慧码头示范工程的建设主体之一,梅东公司坚持边生产、边建设、边创新,形成了“一脑统领、一网覆盖、一链作业、一区示范”的“四个一”智慧港口建设创新模式,全球唯一单体超千万混线作业自动化集装箱码头“上线”。

“一链作业”再造流程

图为梅山港区首批两台远控桥吊抵港

春光作序,2016年3月14日,随着“振华31”轮缓缓靠泊,宁波舟山港首批两台远控桥吊抵达梅山港区,正式拉开梅山港区智慧化发展的序幕。同年10月,港区首台轮胎式远控自动化龙门吊抵港。远控自动化龙门吊设备从到港到投用,经历了22个月的调试工作,远控桥吊更是调试了32个月才具备常态化作业能力。为何如此之久?

图为梅东公司职工探讨远控自动化龙门吊调试工作

“远控作业必须要让整体运作贴合港区生产实际。加上有别于大部分自动化码头的轨道式龙门吊,我们采用的是轮胎式的龙门吊,作业自由度更大,但智慧化难度也更大。”梅东公司龙门吊司机叶勇道出了传统集装箱码头智慧化改造的难点之一,“最开始负责远控设备调试的都是港区里的普通操作司机和工程技术人员,虽是技术能手,但说到底都是半路出家,没有远控经验,只能一次次上机、一点点调试,都是摸着石头过河。”

山高路远,但见风光无限。如今的梅山港区拥有36台远控桥吊和110台远控自动化轮胎式龙门吊,这是全球最大规模远控自动化设备集群,能够支撑“千万箱级”码头作业能力。智能设备规模化,为梅山港区“一链作业”(两端桥龙设备远程操控、中间无人集卡与有人集卡混行)的高效运转奠定了坚实基础。目前,梅山港区所有远控桥吊和龙门吊全部投入运营。

图为梅东公司远控龙门吊操作室

远控设备的大规模应用同样改变了司机的作业环境。“现在操作桥吊就像抓娃娃一样,与之前相比轻松很多。”梅东公司桥吊司机导师吴起飞解释道,“之前我们都是在50米高的狭小操作室内,完全靠肉眼去看,低着头哈着腰,一个班下来腰酸背痛,时间一长难免对身体带来劳损。”而如今,司机只需要坐在办公室内,通过高清摄像头全方位无死角查看现场情况,远程操控集装箱的抓放,大幅降低了劳动强度,也提升了作业安全性。

“一区示范”重塑制度

图为梅山港区全景

俯瞰梅山港区全貌,集卡是集装箱运输生产作业中不可或缺的一部分,连接着岸边远控桥吊作业和场地远控自动化龙门吊作业。港区内混杂着自有集卡车和外来集卡车,完全分开难度很大,促使梅山港区开启了探索无人集卡与有人集卡混行的新作业模式。

其实,相较于无人集卡与有人集卡混行的作业模式,两者完全物理隔离的作业模式更为成熟,但会牺牲一部分堆场利用率,对港区基础设施建设要求更高,投入也更大,更适用于新建码头。早在梅山港区智慧化建设起步的2016年,该港区便已投入运营了5个集装箱泊位,6号至10号泊位工程也已按照传统集装箱码头的设计方案开工建设,传统码头智能化转型道路决定了梅山港区自动驾驶模式选择。这又是一次“摸着石头过河”的探索。

图为梅山港区首辆无人电动集卡抵港

2019年7月,首辆无人电动集卡顺利到港。次年,梅山港区在固定区域内率先试点集卡车自动驾驶。“虽说自动驾驶技术和管理具有一定难度,但具有作业效率高、运营能耗低、建设成本低等优点,更适合进行智慧码头改造的传统集装箱码头。”梅东公司工程技术部经理金澄介绍,最终历时2年多,梅山港区自动驾驶试验区获批复,成为全国首个本地法规支持的港口无人驾驶示范区,“一区示范”自此形成。

图为梅山港区6路集卡无人驾驶常态化实船作业

目前,梅山港区集装箱码头已拥有无人集卡62台,是全球范围内无人集卡数量最多的码头,并已突破恶劣天气影响和夜间作业限制,实现6路集卡无人驾驶常态化实船作业,具备全天候集卡“无人化”作业能力。如今,梅山港区不断突破混线作业的围封限制,正持续探索局部区域无人集卡全天候“无人化”运营与人工驾驶内集卡混线作业。

“一脑统领”带动变革

图为梅东公司控制中心作业场景

“一链作业”高效的完成,“一区示范”有序的实施,其背后依托的是“一脑统领”智能的指挥。梅山港区给智慧港口的运营高配了“双芯大脑”——“左脑”n-TOS系统负责集装箱业务管控与服务,是大规模作业指令的主流程框架,在满足生产计划制定、作业任务管理等基础功能的同时,实现了船舶自动配载、集卡智能调配等智能化功能应用;“右脑”iECS系统为实时动态设备调度规则引擎,负责港区桥吊、龙门吊、集卡等作业设备的精准有序调度,通过资源感知、算法驱动、实时计算、智能调度等技术手段,为港区作业提供时空“最优解”。

进入梅山港区控制中心,矗立着一块“智慧港口”大屏。大屏上,船舶作业、桥吊和龙门吊自动化作业、集装箱卡车在场地与码头之间有序穿梭……这些场景恰恰是港区真实场景的再现,它的技术支撑便是数字孪生系统。

图为梅山港区数字孪生系统

数字孪生系统深度联动“双芯大脑”海量生产数据,精准还原了梅山港区陆域面积超320万平方米的集装箱作业场景,能够实时映射港区生产作业动态,港区多种运输设备感知及多种异常事件识别的精准度可达98%以上,构建了“看得到、听得见、能指挥、可预判”的数字化智能调度控制环境,真实再现港区生产运营的全貌,可有效实现对配置预控和效率的监测分析。

依托大数据及数字孪生系统,“双芯大脑”稳定、高效、精准地管控集装箱装卸船和集疏运作业的每一个环节,就像一个稳定输出的、不会疲倦的“虚拟控制员”,使港口有限的资源发挥最大能效,推动港口治理从“经验管理”向“科学管理”转变。

图为梅山港区“达飞协和广场”轮作业

今年10月底,梅山港区通过“双芯大脑”的智能统领和高效配置,在20万吨级LNG双燃料集装箱船舶“达飞协和广场”的作业中,以每小时382自然箱的在泊效率打破“OCEAN欧洲4线”的作业效率全球纪录。

“一网覆盖”精准感知

图为梅山港区远控桥吊作业

在梅东公司远控桥吊操作室,桥吊司机们握着手柄就可通过面前的6个显示屏、19个摄影头及其背后搭载的“智慧大脑”,操控三四公里外的桥吊,将一个个从全球各地而来的集装箱从船上装卸至码头面的集卡上。

从在几十米港机上操作,到端坐空调房远控,这得益于“一网覆盖”。“一网”便是“5G+北斗+大数据+车路协同”的感知物联网络,它覆盖了港区生产运营、安全管理的全地域、全时段和全过程,支撑着车端智能驾驶、路侧实时监控和云端智慧决策,为梅山港区的“一脑统领”及“一链作业”提供了信息技术支撑,并进一步筑牢港区信息网络安全“防火墙”。

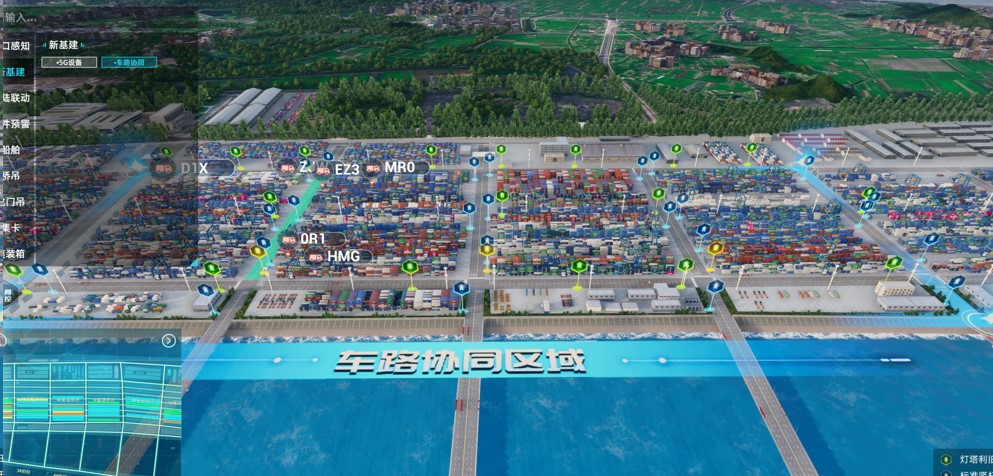

图为梅山港区数字孪生系统内车路协同板块界面

作为梅山港区“一网覆盖”的重要建设内容——车路协同是通过设置在场地内的监控摄像头上传的实时画面,以边缘计算实施感知路况,可实现对逆行、超速等违章驾驶行为的监管,有效提升港内道路交通安全水平。目前,梅山港区7号至9号堆场车路协同项目已进入试运行阶段,正复制推广至港区10号及11号堆场。车路协同全面落地应用后,配合外集卡小程序使用,还可实现对外来集卡在港区作业的全面感知和精准管控,其辅助系统优化无人集卡动态路径,助力梅山港区全域自动化作业目标的实现。

图为梅山港区场地

“结合实际生产场景,我们的远控桥吊安装了19个摄像头,这些监控填补了我们常规高空作业的视觉盲区,远控作业更加安全了。”梅东公司桥吊司机钱斌指着监控说道。5G应用目前已在梅山港区常态化、规模化嵌入运营。梅山港区也已经建成了全国规模最大的港口5G专网,全天候保障各个5G业务场景运行。

如今的宁波舟山港梅山港区正在建设世界一流“千万箱级”智慧码头的道路上劈波斩浪、昂首前行。未来,梅东公司将继续围绕智慧建设“四个一”,奋力打造宁波舟山港智慧码头样板工程“金名片”,为宁波舟山港建设“世界一流强港”作出积极贡献。